一、介绍

RTO是把有机废气加热到760摄氏度以上,使废气中的VOCs氧化分解成二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气,从而节省废气升温的燃料消耗。陶瓷蓄热体应分成三个(含三个)以上的区或室,每个蓄热室依次经历蓄热-放热-清扫等程序,周而复始,连续工作。蓄热室“放热”后应立即引入部分已处理合格的洁净排气对该蓄热室进行清扫(以保证VOC去除率在99%以上),只有待清扫完成后才能进入“蓄热”程序。RTO蓄热式废气处理设备,它的特点是:运行费用省,有机废气的处理效率高的优点,适应废气浓度1000~10000mg/m³ ,分解效率:99%--99.5%。是目前最为经济可靠的达到50mg/m³严格的排放标准的VOCs治理技术,得到了广泛的应用。

RCO,是指蓄热式催化燃烧法,英文名为“Regenerative Catalytic Oxidation Oxidition”。RCO蓄热式催化燃烧法作用原理是:结合蓄热式氧化及触媒氧化,在陶瓷蓄热体上部填充催化剂,借助催化剂使有机废气在相对较低的起燃温度(280-500℃)下氧化分解成CO2和H2O,氧化产生的高温气体流经另一个蓄热室继续催化氧化反应放热,使陶瓷体升温而“蓄热”,此蓄热用于预热后续进入的有机废气。

RCO装置与RTO装置相类似,采用床式和旋转式设计,蓄热室底部填充陶瓷蓄热体,催化剂填充在陶瓷蓄热体与氧化室之间。

二、性能对比

以30000m³/h处理风量的RTO和RCO为例,在同等生产工艺条件下,对比RTO和RCO在达标性、节能性、经济性、适用性等4个方面的性能。具体情况如下:

表1 RTO与RCO性能对比表(处理风量30000m³/h)

性能 | 指标 | RTO | RCO | 备注 |

达标性 | 总净化效率 | 99.5% | 97% | |

最高处理浓度范围 | ﹤10g | ﹤1.67g | 50mg/m³排放标准 | |

节能性 | 进出口温差 | 20℃ | 20℃ | |

热效率 | 97% | 95% | ||

开机升温时间 | 1.5h | 0.7h | 冷炉启动 | |

经济性 | 蓄热陶瓷填充量 | 16m³ | 8m³ | |

催化剂填充量 | / | 2.7m³ | ||

重量 | 57t | 52t | ||

设备投资 | 100% | 120% | 以RTO为基准 | |

维护成本 | 低 | 高 | ||

适用性 | 生产工况 | 连续性 | 间歇性 | |

有机废气适用性 | 通用性 | 选择性 |

1.达标性

目前,可满足达标排放的RTO是具有3个以上的蓄热室,即常见的三床RTO和旋转式RTO(12室)。三床式RTO在阀门切换时有极短的废气进气和出气直接短路的过程,造成少量废气与净化气一同排出,净化气的浓度会出现短暂的波峰现象。

旋转式RTO气体是通过旋转配气阀平稳过渡切换的,无废气进气和出气直接短路的现象,净化过程连续,没有切换峰值问题,实现了稳定高标准达标,净化效率高达99.5%。

RCO是在RTO的基础上发展而来,RCO设备是以RTO的构造作为基础,在氧化炉中增加了一层特殊的催化剂材料,在催化剂的催化氧化作用下,提高废气处理的反应速率,降低反应温度。采用床式或旋转式设计,蓄热室底部填充陶瓷蓄热体,催化剂填充在陶瓷蓄热体与氧化室之间。

目前常用为陶瓷蜂窝为载体的贵金属蜂窝催化剂,贵金Pd、Pt为活性组分。

1、由于生产原料油墨/油漆中的有机成分较复杂,常规只能统计出主要的溶剂成分,催化剂对废气成分具有选择性,不能确保所有成分能够彻底氧化分解。

2、工艺废气进入RCO前的过滤装置对于直径低于0.5μm的粉尘得不到有效去除,微量的粉尘进入催化剂中会影响其活性,降低催化氧化效果。

3、RCO催化剂之间的缝隙会影响工艺废气与催化剂的充分接触。

4、对卤素有机物在含N,P,S等元素时,会发生氧化使催化剂失活。RCO处理有机废气的综合净化效率最高97%。

在保证非甲烷总烃排放浓度低于50mg/m3条件下,RCO和RTO最高处理废气浓度分别为1.67g/m³和10g/m³。RCO对于浓度高于1.67g/m³的废气处理不能达标排放。

2.节能性

(1)热效率

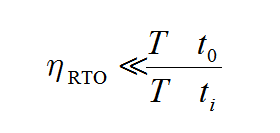

热效率是指,实际利用的热量与理论可利用总热量之比(见公式1-1)。RTO炉体的表面热量损失和余热回用能力是影响其热效率的两个重要因素。经测试, RTO热效率为97%,RCO热效率为95%。

(公式1-1)

(公式1-1)

公式中:T——燃烧室温度(炉体表面热损失越小越接近理论燃烧值),℃;

ti——废气进入口温度,℃;

t0——净化气出口温度,℃。

例1.废气温度30℃,RTO氧化室温度800℃,进出口温差20℃,出口温度50℃;![]() =(800-50)/(800-30)=97.4%。

=(800-50)/(800-30)=97.4%。

2.废气温度30℃,RCO氧化室温度450℃,进出口温差20℃,出口温度50℃;![]() =(450-50)/(450-30)=95.2%。

=(450-50)/(450-30)=95.2%。

RTO和RCO进出口温差相同,因进出口温差损失的热量需能源或废气氧化释放的热量补充,即在相同风量下,RTO和RCO自运行所需的废气浓度基本一样。

(2)开机升温时间

RTO蓄热砖填充量为16m³,在冷炉启动工况下,旋转式RTO开机升温至800℃时间为1.5h。RCO蓄热砖填充量为8m3,另陶瓷载体的催化剂为2.7m³,在正常启动工况下, 陶瓷填充量较少的RCO开机升温至400℃时间为0.7h。在冷启动阶段RCO消耗的热量较少。

在设备关机后,关闭所有阀门,12小时后RTO炉内温度仍可维持在400℃以上,再次点火开机,0.6h即可使炉内温度达到800℃,节约启炉能耗。与RCO启炉的升温时间基本相同。

3.经济性

从设备制造的经济性能来看,RTO和RCO蓄热陶瓷填充量分别为16m³和8m³,但RCO还需填充2.7m³的催化剂(催化剂的空速按15000 h-1选择,催化剂用量△=(风量÷空速)×12/10=2.4,考虑催化剂的实际填充情况,实际需要填充的催化剂在2.7m³)。普通品牌的贵金属催化剂的价格约17万元/m³;RCO与RTO的整体结构和其他配置基本相同,即RCO设备的投资约是RTO设备的1.2倍。

RCO催化剂的使用寿命为8000-10000小时,如生产工况为24h,280天/年,即催化剂的寿命约1.5年,陶瓷蓄热体的寿命在约8年。RTO因更换陶瓷蓄热体的维护费用约2.4万元/年,RCO因更换催化剂和陶瓷蓄热体需要的维护费用约31.8万元/年,RCO其他部件的维护和RTO相同。

4.适用性

RTO启动焖炉程序后停机12小时,炉膛仍可维持400℃以上的高温状态,再启动只需0.6小时,可降低启动的能耗。适用于连续性较高的生产工艺废气处理,对于生产工艺中挥发的有机废气都可有效处理,含S、CL等腐蚀性的废气在RTO制造上需采取特殊防腐蚀材料。

RCO启动相对较快,但催化剂的使用寿命较短,维护费用较高,适用于间歇性的生产工况废气处理。废气中需无S、P、AS、卤素等使催化剂中毒的成份,且对于废气中的微量粉尘需深度过滤,以免影响催化剂的效果。